晶硅光伏电池的制造工艺【SMM科普】

本文将梳理目前比较成熟的光伏电池的生产制备工艺过程,不同工艺步骤所使用到的技术、材料,以及该工艺所能达到的技术效果。

光伏电池的作用是直接将太阳能转换成电能,其工作原理是基于半导体PN结的光生伏特效应。

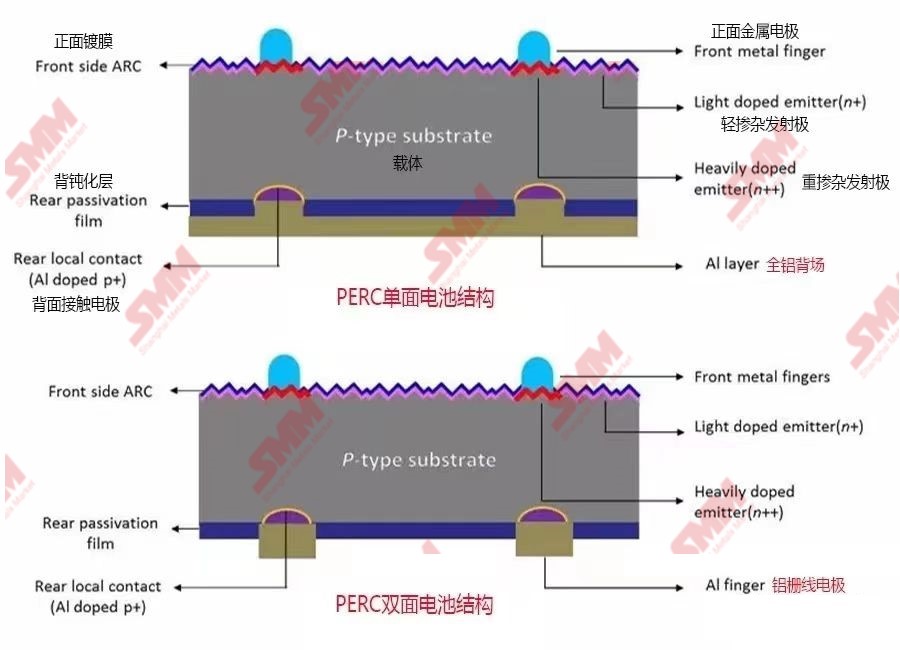

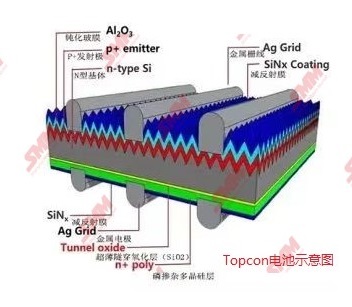

在光伏产业中,光伏电池材料有很多种类,如单晶硅、多晶硅、非晶硅、砷化镓、铜铟硒、铜铟镓硒等半导体材料。目前应用最多的是单晶硅光伏电池。现在量产的光伏电池仍以单晶PERC为主流,而N型Topcon电池为近两年高效电池替代的主流技术,N型HJT电池正加速产业化进程。

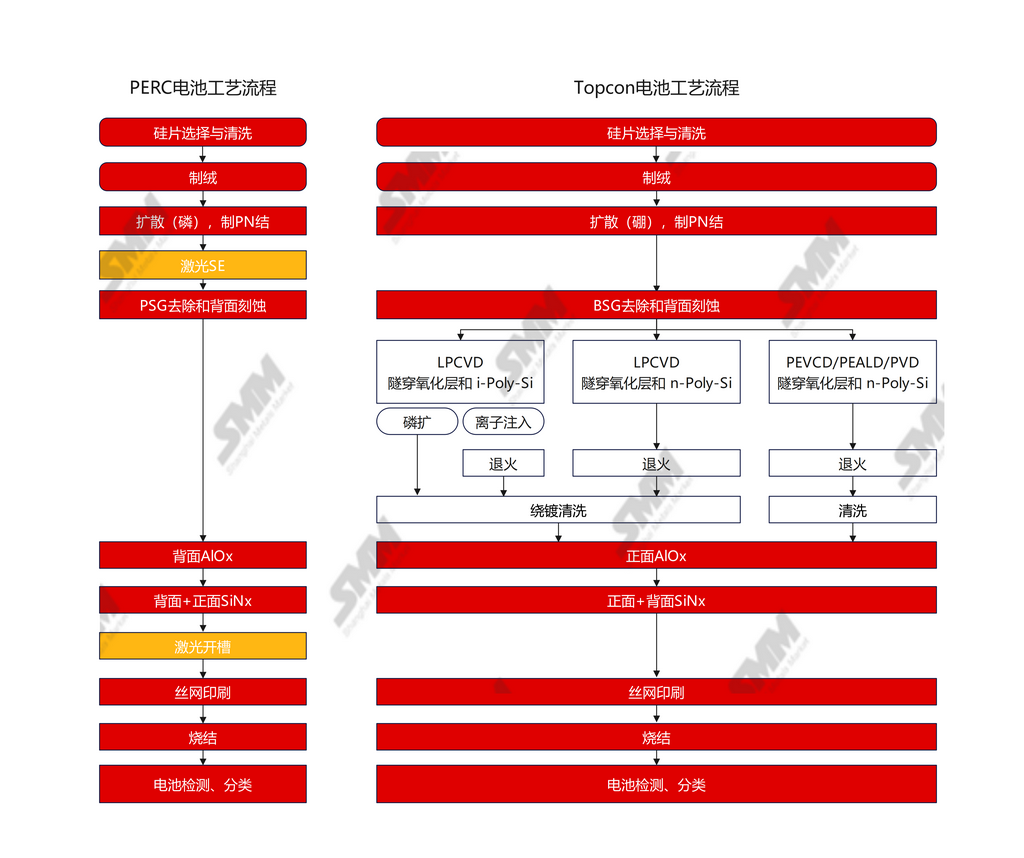

本文将梳理目前比较成熟的光伏电池的生产制备工艺过程。下图为PERC和Topcon的工艺流程:

一、硅片的选择与清洗

光伏电池用硅片的选择,主要考虑导电类型、电阻率、位错、少子寿命和厚度等性能要求。

另外,通过多线切割机制得的硅片,会在硅片表面形成20-30μm的机械损伤层,而且表面上还会有残留的油脂、松香、石蜡、金属离子等杂质。在制造太阳电池时,要去除硅片表面有机物和金属杂质,消除硅片表面机械损伤层。硅片的清洗分为化学清洗和物理清洗。所需用到的化学试剂有盐酸、过氧化氢、氢氟酸等溶剂,用到的设备有超声波清洗设备。

二、硅片表面腐蚀、绒面制作

硅片腐蚀工序主要是为了去除硅片表面的损伤层和超声波清洗未去净的部分杂质,主要通过氧化剂溶液和硅片进行化学反应实现。

未经处理的硅片表面的光反射率大于35%。为减少对太阳光的反射损失,提高硅片的光吸收效率,必须进行表面织构化处理,处理后的硅片外表酷似丝绒,通常将这道工序称为“制绒”。绒面具有陷光作用,可使硅片表面的反射率大大降低,从而提高晶硅电池的短路电流及其转换效率(一般在此过程单晶硅片的反射率降低幅度大于多晶硅片)。这个过程主要通过氢氧化钠等化学腐蚀剂对电池表面进行腐蚀处理,目前新技术中发展比较好的是激光刻蚀制绒,另外喷墨打印制绒未来也具有很好的发展前景。

硅片制绒后需对硅片进行检测,以剔除不符合要求的硅片,主要是用显微镜观测硅片表面的结构和称重等。

三、掺杂制备PN结

掺杂是用一定的方式将所需的杂质掺入硅基片的特定区域内,并有规定的数量和合适的分布,形成PN结。太阳电池掺杂主要采用热扩散方法扩散掺杂制结。除了热扩散法外,还有离子注入法和合金法。

热扩散方法掺杂制备PN结是在P型硅片上热扩散一层N型磷杂质,或者在N型硅片上热扩散一层P型硼杂质。扩散制结的质量控制对晶硅太阳电池的特性起着关键作用。离子注入是一种将具有一定能量的荷电粒子在强电场的加速作用下,注射进硅片,以改变这种材料表层的物理或化学性质的工艺,相比于扩散工艺的主要优点是掺杂纯度高,均匀性和重复性好,能准确地控制杂志掺杂量且工艺温度较低,但设备相对复杂,比较昂贵。

四、硅片表面和边缘刻蚀

硅片经过扩散制结后,在其表面(包括正、反面和四周边缘)上会形成扩散层和“磷硅玻璃层”或“硼硅玻璃层”,这会降低电池的并联电阻,甚至会造成电池上电极与底电极短路,因此,必须将其去除。用干法刻蚀(等离子体刻蚀)和湿法刻蚀,目前湿法刻蚀技术已经取代了等离子体刻蚀加氢氟酸腐蚀的传统方法。

五、减反射膜制备(即制备SiNx膜、Al2O3膜)

为了减少硅片表面入射光反射率,增加光的吸收,除了硅片表面绒面化外,另一个有效方法是在电池受光面制备减反射膜。在电池表面制作绒面的基础上再沉积减反射膜可使硅表面的反射率从33%降至5%以下。如果硅片表面有一层透明介质膜,光入射后将在介质膜两个界面上发生反射,由于两个界面上的反射光相互干涉,选择合适的膜厚和折射率,可以降低或增加硅片表面的反射率。

采用PECVD法制作的SiNx膜,既具有良好的减反射效果,又有很好的表面钝化和体钝化作用,现在生产中使用较为普遍,此种技术下需用到硅烷、氨气或氮气。

六、电极的丝网印刷与烧结

丝网印刷的主要原材料是金属电极浆料(主要有铝浆、银浆、银铝浆等),承印物是硅片,主要工具是网板和刮刀,设备是丝网印刷机。丝网印刷其主要目的是制备光伏电池接触电极。金属浆料经烧结后在光伏电池的表面形成正面电极或背面电极,通过这些电极收集并输送电池的电流。正面栅状电极分主栅电极和副栅电极。栅状电极宽度小,有时也称栅线电极或栅线。

烧结工序是在高温下金属与硅形成合金,即正面栅级的银-硅合金、背场的铝-硅合金、背电极的银-铝-硅合金。烧结也是高温下对硅片进行扩散掺杂的过程。烧结过程主要分为四个阶段:烘干碳化、除焦、快速加热烧结和降温冷却,所用到的设备是烧结炉。

以上即是光伏电池制造的主要工艺流程,相对光伏产业链其他环节来说,工艺较为复杂,现阶段其质量主要依赖设备的稳定性和可靠性,例如,去边刻蚀环节的不彻底会大大减小电池的并联电阻,导致电池边缘存在漏电流,降低电池效率;制绒溶液的比例调配不当,减反膜沉积过程控制不当,会引起电池表面反射率的增加,减少电池可吸收的光能;印刷和烧结环节的不良,会导致组件接触电阻的增加,不利于电流的收集与传导等等。

另外,还需从电池片外观(含铝膜外观、电极完整性、尺寸偏差、电极颜色、弯曲变形)、隐裂和裂片、初始光衰比率、电极可焊性、电极附着强度与焊点地抗拉强度、减反射膜附着强度等方面进行质量控制和检测。

下载App

下载App